Pulbri etteande otsik

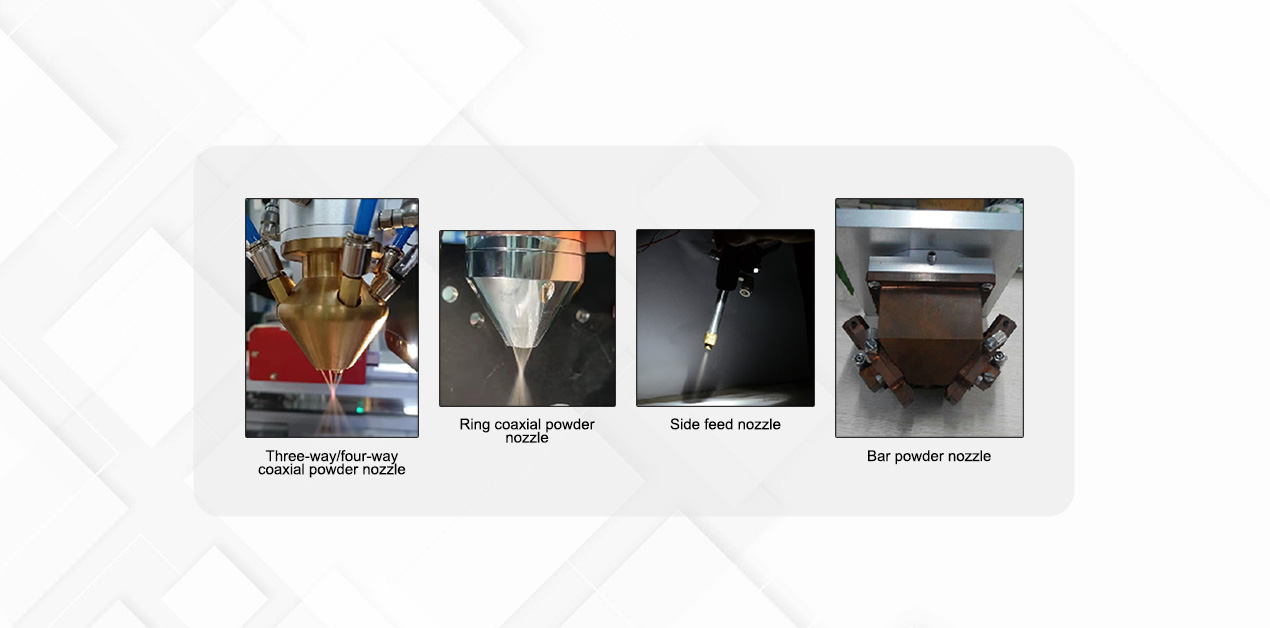

1. Kolme-/neljasuunaline koaksiaalne pulbri etteandeotsik: pulber väljub otse kolme-/neljasuunalisest, ühes punktis koondunud, lähenemispunkt on väike, pulbri suunda mõjutab gravitatsioon vähem ja suund on hea, sobib kolmemõõtmeliseks laserrestaureerimiseks ja 3D printimiseks.

2. Rõngakujuline koaksiaalne pulbri etteandedüüs: pulber sisestatakse kolme või nelja kanali kaudu ja pärast sisemist homogeniseerimistöötlust väljutatakse pulber ringis ja koondub.Lähenemispunkt on suhteliselt suur, kuid ühtlasem ja sobib rohkem suurte laikudega lasersulatamiseks.See sobib laserkatteks, mille kaldenurk on 30°.

3. külgmine pulbri söötmise otsik: lihtne struktuur, madal hind, mugav paigaldus ja reguleerimine;pulbri väljalaskeavade vaheline kaugus on kaugel ning pulbri ja valguse juhitavus on parem.Laserikiir ja pulbri sisend on aga asümmeetrilised ning skaneerimise suund on piiratud, mistõttu ei saa see tekitada üheski suunas ühtlast kattekihti, mistõttu see 3D-katteks ei sobi.

4. Pulbrikujuline pulbri etteandedüüs: pulbri sisestus mõlemal küljel, pärast homogeniseerimist pulbri väljundmooduliga, väljastatakse vardakujuline pulber ja kogutakse ühte kohta, et moodustada 16 mm * 3 mm (kohandatav) ribakujuline pulbrilaik. ja vastav Ribakujuliste täppide kombinatsioon võib realiseerida suureformaadilise laserpinna parandamise ja oluliselt parandada tõhusust.

Pulbrisöötur

Kahe tünniga pulbrisööturi peamised parameetrid

Pulbrisööturi mudel: EMP-PF-2-1

Pulbri etteande silinder: kahesilindriline pulbri etteandmine, PLC-st sõltumatult juhitav

Juhtrežiim: kiire lülitumine silumis- ja tootmisrežiimi vahel

Mõõdud: 600mmX500mmX1450mm (pikkus, laius ja kõrgus)

Pinge: 220VAC, 50HZ;

Võimsus: ≤1kw

Saadetava pulbri osakeste suurus: 20-200μm

Pulbri etteandeketta kiirus: 0-20 p/min astmeteta kiiruse reguleerimine;

Pulbrisöötmise kordustäpsus: <±2%;

Nõutav gaasiallikas: lämmastik/argoon

Muud: operatsiooniliidest saab kohandada vastavalt nõuetele

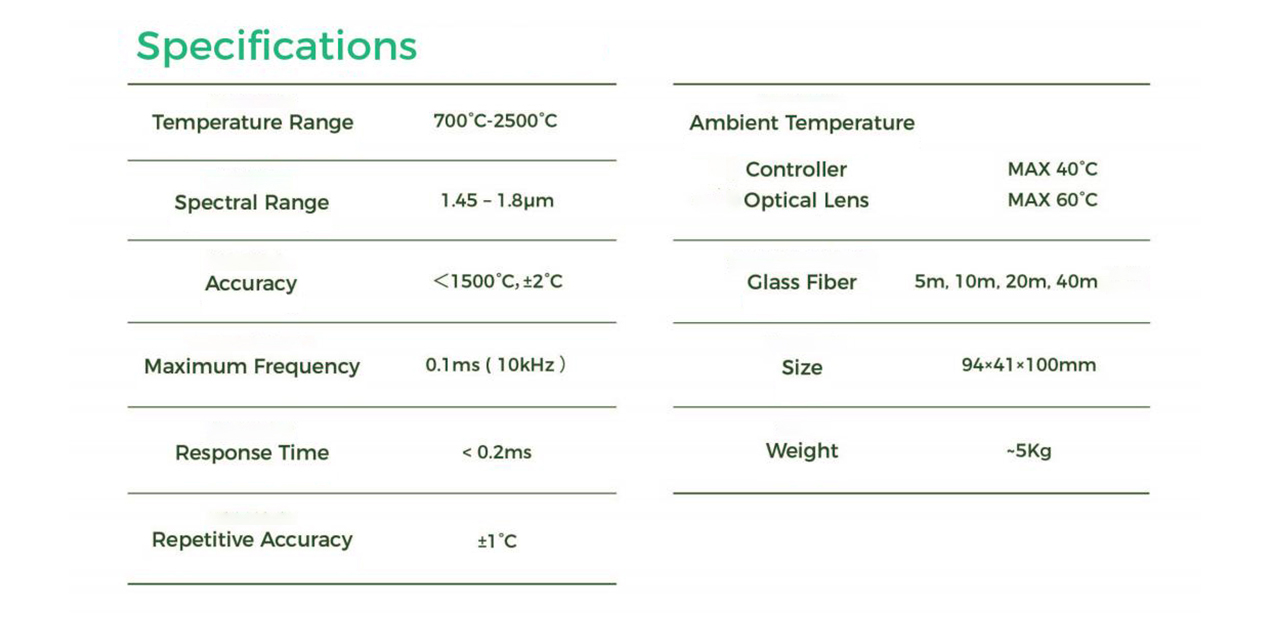

Laserpüromeeter

Suletud ahelaga temperatuuri reguleerimine, nagu laserkarastus, kattekiht ja pinnatöötlus, suudab täpselt säilitada servade, eendite või aukude kõvenemistemperatuuri.

Katse temperatuurivahemik on 700 ℃ kuni 2500 ℃.

Suletud ahelaga juhtimine, kuni 10 kHz.

Võimsad tarkvarapaketid

protsessi seadistamine, visualiseerimine ja

andmekogu.

Tööstuslikud l/O terminalid 24 V digitaalse ja analoog 0-10 V l/O automaatikaliini jaoks

integreerimine ja laserühendus.

Laserkatte eelised

Laserkatte rakendused

●Autotööstuses, näiteks mootoriventiilid, silindri sooned, hammasrattad, väljalaskeklappide istmed ja mõned osad, mis nõuavad kõrget kulumiskindlust, kuumakindlust ja korrosioonikindlust;

●Lennundustööstuses kaetakse mõned sulamipulbrid titaanisulamite pinnale, et lahendada titaanisulamite probleem.Puudused suure hõõrdeteguri ja halva kulumiskindlusega;

●Pärast seda, kui hallituse tööstuse pind on töödeldud laserkattega, paraneb oluliselt selle pinna kõvadus, kulumiskindlus ja vastupidavus kõrgele temperatuurile;

●Rullide laserkatte kasutamine terasetööstuses on muutunud väga levinud.

parameeter

Laserkatte tööpõhimõte

Lisades aluspinna pinnale kattematerjale ja kasutades suure energiatihedusega laserkiirt selle kokkusulatamiseks aluspinna õhukese kihiga, moodustub aluspinna pinnale metallurgiliselt seotud kattekiht.

Me peame teadma

Kui soovite teada, kas laserkate sobib teile, peate ütlema järgmised punktid:

1. Mis materjalist on teie toode;milline materjal vajab vooderdust;

2. toote kuju ja suurus, kõige parem on pakkuda fotosid;

3. Teie konkreetsed töötlemisnõuded: töötlemise asukoht, laius, paksus ja toote jõudlus pärast töötlemist;

4. Vajad töötlemise tõhusust;

5. Mis on kulunõue?

6. Laseri tüüp (kiudoptiline või pooljuht), kui suur võimsus ja soovitud fookuse suurus;kas tegemist on toetava roboti või tööpingiga;

7. Kas olete tuttav laserkatte protsessiga ja kas vajate tehnilist tuge;

8. Kas laserkatte pea kaalule on mingi täpne nõue (robotit toetades tuleks eelkõige arvestada roboti koormusega);

9. Mis on tarneaja nõue?

10. Kas vajate korrektuuri (toetõendi)